- Главная

- Наше оборудование

- Линии для нанесения покрытий

- Линия для нанесения покрытий SC-RO20 (покрытие методом погружения, фильтр обратного осмоса)

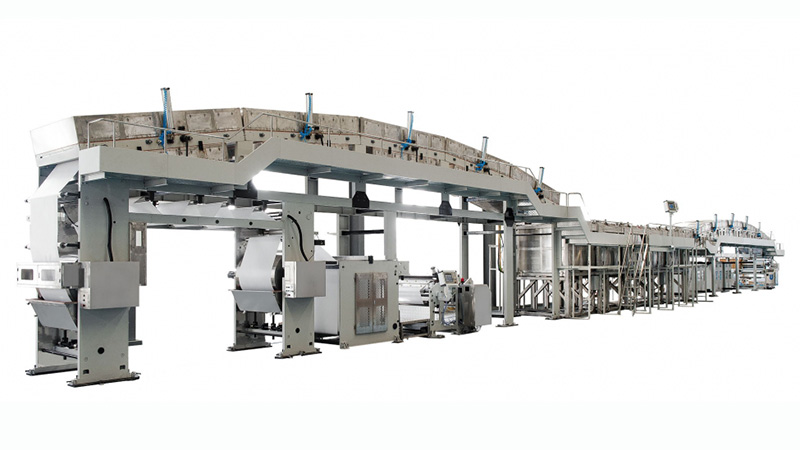

Линия для нанесения покрытий SC-RO20

Для покрытия методом погружения, с фильтром обратного осмоса

Линия для нанесения покрытий SC-RO20 наносит покрытие методом погружения при помощи технологии нанесения с использованием щелевой экструзионной головки. Нанесение с использованием щелевой экструзионной головки является высокоточным методом нанесения жидкой пленки на поверхность подложки. Жидкость, закаченная в головку преобразовывается в ультратонкое и прозрачное покрытие, количество которого может точно контролироваться в пределах определенного допуска. Данный метод применяет специальный фильтр обратного осмоса.

Бак линии для нанесения покрытий имеет двойные стенки, изготовленные из коррозионностойкой нержавеющей стали позволяет использовать различные химические жидкости в процессе нанесения покрытия методом погружения. Более того, направляющие ролики и другие детали, которые контактируют с химическими жидкостями являются устойчивыми к коррозии.

Параметры

Скорость машины: 20 м / мин

Метод нанесения покрытия: погружение

Обрабатываемый материал: нетканые материалы, вес 100 г / м³

Толщина покрытия: 0,12-0,16 мм

Диапазон натяжения: 40-200 Н / полная ширина

1. Независимая установка размотки имеет функцию проводки ленты.

2. Установка размотки работает при помощи серводвигателя, который имеет функцию контроля натяжения в замкнутом контуре для быстрой размотки. Предупреждение о снижении размера диаметра рулона ниже указанного значения.

1. Способ приема: прием валков осуществляется при помощи плавного движения, сохраняющего натяжение.

2. Время приема: 2 минуты; Длина ленты: ≥30 метров;

3. Наличие датчика для контроля хода ленты, электрических и механических концевых выключателей.

4. Устройство приема ленты расположено над рабочей секцией.

5. Лента подается тянущими валками.

1. Бак для жидкости линии для нанесения покрытий имеет изоляционный слой, внутренняя часть которого изготовлена из нержавеющей стали S316L, а для изготовления наружного слоя бака используется нержавеющая сталь S304. Эти слои соединяются при помощи изоляционного материала.

2. Поддержка изоляционного слоя осуществляется профилями из нержавеющей стали.

3. Корпус резервуара поддерживается конструкцией из нержавеющей стали.

4. Контроль натяжения приводного ролика осуществляется в режиме реального времени, а данные отображаются на интерфейсе оператора.

1. Независимая установка перемотки имеет функцию проводки ленты.

2. Установка размотки приводится в движение при помощи серводвигателя и осуществляет автоматическую подачу. Система управления ПЛК позволяет автоматически контролировать натяжение конуса.

1. Первоначальный этап сушки занимает 16 метров, а второй этап – 20 метров.

2. Независимый двигатель приводит в движение направляющие ролики сушильного канала.

3. Сушильная камера состоит из двухслойной изоляционной структуры. Для производства внутреннего слоя применяется нержавеющая сталь S304, а внешний слой изготавливается из углеродистой стали. Для производства воздуховода используется нержавеющая сталь.

4. Регулировка двухсторонней сушки горячим воздухом, температуры и объема воздуха осуществляется в режиме реального времени.

5. Уровень максимальной температуры составляет 100 ℃, с точностью ± 2 ℃.

-

- Guangdong Shanzhang Industry Co., Ltd.

+86-754-88226188

+86-754-88226188

Производственные возможности  Внешний вид

Внешний вид

Главный вход

Главный вход Сборочный цех

Сборочный цех

- Сервис

Предпродажное обслуживание

Предпродажное обслуживание

Послепродажное обслуживание

Послепродажное обслуживание Другие услуги

Другие услуги

Применение