- Главная

- Наше оборудование

- Машины глубокой печати / Ротогравюрные печатные машины

- Машина глубокой печати (с электронной валовой передачей)

Машина глубокой печати

Ротогравюрная печатная машина с электронной валовой передачей

Машина глубокой печати с электронной валовой передачей компании SZIND может состоять из 14 печатных секций. Каждый формный цилиндр (формный цилиндр глубокой печати) каждой печатной секции работает при помощи серводвигателя, увеличивая скорость печати от 220 м / мин до 450 м / мин. Данная модель машины глубокой печати подходит для печати для таких рулонных пленочных материалов, как БОПП, ПЭТ, CPP, нейлон, ПП, ПВС, ПВХ, а также на бумаге и алюминиевой фольге.

Компания предоставляет клиентам 5 моделей машин глубокой печати с электронной валовой передачей. Кроме того, мы можем изготовить ротогравюрные машины на заказ на основании требований клиента.

Стандартная ширина: 850/1050/1250 мм (возможны изменения на заказ, макс. 2500 мм).

Обрабатываемый материал: различные виды полимерной пленки, алюминиевая фольга, бумага

Параметры

Максимальная скорость печати: 400 м / мин

Диаметр рулона: от 120 мм до 286 мм

Длина печати: от 380 мм до 900 мм

Точность контроля натяжения: ± 1 Н

Параметры

Максимальная скорость печати: 350 м / мин

Диаметр рулона: от 120 мм до 286 мм

Длина печати: от 380 мм до 900 мм

Точность контроля натяжения: ± 2 Н

Параметры

Максимальная скорость печати: 300 м / мин

Диаметр рулона: от 120 мм до 286 мм

Длина печати: от 380 мм до 900 мм

Параметры

Максимальная скорость печати: 280 м / мин

Диаметр рулона: от 118 до 278 мм

Длина печати: 370 мм до 873 мм

Точность контроля натяжения: ± 2 Н

Параметры

Максимальная скорость печати: 220 м / мин

Диаметр рулона: от 120 мм до 286 мм

Длина печати: от 380 мм до 900 мм

Точность контроля натяжения: ± 2 Н

1. Облегчение работы, экономия материала и времени благодаря наличию двойных валов, приводимых в движение при помощи двух двигателей.

2. Автоматическое информирование оператора о необходимости смены рулонов.

3. Контроль натяжения натяжного валика с замкнутым контуром позволяет автоматически определить диаметр рулона и положение клейкого материала, что облегчает управление, увеличивая скорость соединения с возможностью одновременной работы с печатной машиной.

4. Поддержка постоянного натяжения ленты с оптимальной поверхностью рулона осуществляется при помощи контроля натяжения натяжного валика с замкнутым контуром в процессе перемотки и наличию прижимного рулона.

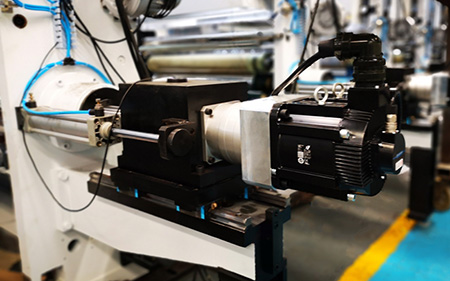

1. Безвальное пневматическое зажимное устройство устанавливает формный цилиндр, а независимый серводвигатель с регулируемой скоростью приводит его в действие.

2. Каждая печатная секция оснащена накатным валиком красочного аппарата, который обеспечивает постоянную подачу краски без разбрызгивания в процессе высокоскоростной печати для гарантии качественной печати.

3. Боковые щитки печатной секции и красочный аппарат имеют тефлоновое покрытие.

4. Минимизация изменения длины ленты в процессе перемещения печатного цилиндра вверх и вниз осуществляется благодаря наличию компенсационного и направляющего роликов.

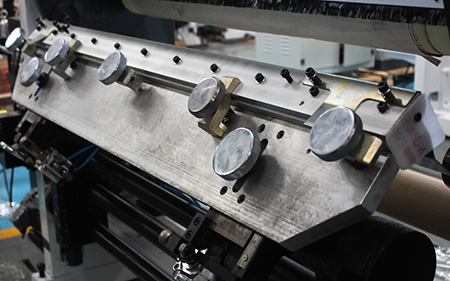

5. Скребок для снятия краски свободно перемещается влево и вправо, вверх и вниз, вперед и назад благодаря использованию ракельной камеры. Лезвие скребка приводится в движение при помощи мотора с возможностью регулировки частоты.

6. Наличие сервисной тележки позволяет подавать краску, а диафрагменный насос обеспечивает ее циркуляцию.

1. Наличие интегрированного устройства выравнивания от компании Siemens.

2. Возможность контроля оператором каждой цветной печати при помощи независимого экрана позволяет контролировать процесс печати, увеличивая эффективность работы и снижая интенсивность труда оператора.

3. Точность процесса печати и быстрая заменена печатной формы достигаются благодаря возможности быстрого изменения цифр для исправления ошибок.

4. Выравнивающее устройство с запоминающим устройством позволяют быстро установить печатная форма. А функция предварительной регистрации позволяет быстро установить новую печатную форму.

1. Высокоэффективная система сушки имеет низкое содержание растворителя и может адаптироваться к печатанию водными красками.

2. Низкое потребление энергии обеспечивается благодаря автоматическому интеллектуальному контролю температуры с возможностью рециркуляции воздуха.

3. Наличие нескольких методов сушки, таких как электрический, паровой и теплообменный масляной методы позволяют адаптироваться к различным потребностям.

1. Принудительное охлаждение циркуляцией воды осуществляется при помощи малоинертного охлаждающего ролика из алюминиевого сплава.

2. Концы охлаждающего ролика держатся на двухрядных саморегулирующихся шарикоподшипниках и происходит автоматическая рециркуляция переполненной охлаждающей воды.

3. Высокая эффективность охлаждения достигаются благодаря наличию большого контактного угла и охлаждающей поверхности ролика.

Контроль в режиме реального времени - Контроль качества продукции в режиме реального времени осуществляется при помощи системы контроля качества, которая устанавливается непосредственно на линии печати.

Контроль вязкости краски - Устройство автоматически контролирует вязкость краски, что облегчает дальнейшие операции.

Электростатическое поглощение краски – Функция поглощения краски в бумагу в процессе печати.

Подвижная рама - Двусторонняя печать осуществляется благодаря подвижной раме.

-

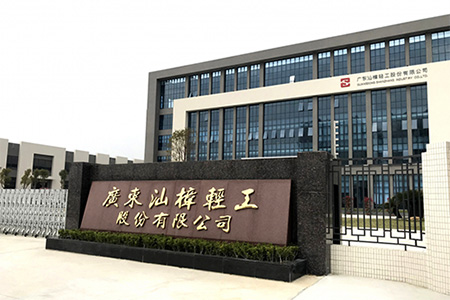

- Guangdong Shanzhang Industry Co., Ltd.

+86-754-88226188

+86-754-88226188

Производственные возможности  Внешний вид

Внешний вид

Главный вход

Главный вход Сборочный цех

Сборочный цех

- Сервис

Предпродажное обслуживание

Предпродажное обслуживание

Послепродажное обслуживание

Послепродажное обслуживание Другие услуги

Другие услуги

Применение